Керамическое покрытие, что это такое и зачем

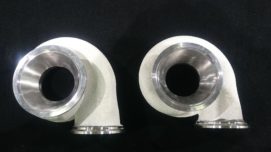

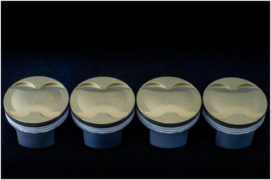

В первую очередь керамика предназначена для создания термобарьера для различных деталей автомобилей и мототехники, как-то выпускные коллектора, хаузинги турбин, даунпайпы, выпускные каналы ГБЦ, поршня, камеры сгорания ГБЦ и клапана. Все керамические покрытия также уменьшают склонность к коррозии, как внутренних поверхностей, так и внешних, ну и, конечно же, придают отличный внешний вид.

Более горячие выхлопные газы имею бОльшую скорость, способствуя быстрой очистке камеры сгорания, повышая тем самым наполнение, и, следовательно, мощность двигателя. Оставляя тепло в выпуске, мы снижаем температуру подкапотного пространства, и воздух поступает во впускной коллектор холоднее, менее изнашиваются резиновые и пластиковые детали.

Сперва керамические покрытия были внедрены для космоса, впоследствии стали использоваться в авто- и мотоспорте, в частности, в болидах Формулы-1 . На сегодняшний день вы уже вряд ли встретите тряпочную «термоленту» в серьезных проектах. Лента ужасно выглядит уже через пару месяцев эксплуатации и под ней процессы коррозии ускоряются в разы так, что трескаются даже хорошо сваренные швы.

Внутреннее напыление в выпускные каналы ГБЦ и коллектора исключает прямой контакт металла и пламени, что заметно снижает температуры металла.

Также хорошо зарекомендовало себя покрытие поршней, камеры сгорания и клапанов. Многие производители делают такое напыление на конвейере, особенно это распространено для дизельных высоконагруженных моторах. Керамика повышает стойкость к прогару поршня, уменьшает температуру и позволяет уменьшить тепловые зазоры.

Типы керамических покрытий, pros&cons

Мы используем оборудование для газотермического напыления и нанесение керамики методом запекания.

Конечно же, не удержались от соблазна и пробовали. Нет. Теперь только проверенные технологии и оборудование известных американских и европейских компаний, в частности, Saint-Gobain, Rokide/Flexicord и др.

По нашему опыту, газотермическое напыление оксидом циркония незначительно превышает по термобарьерным свойствам метод запекания, оно ощутимо более стойкое к абразивному износу и ударным нагрузкам, вплоть до того, что вы можете бросить напыленный коллектор на бетонный пол и не найдете малейшего скола.

Минус газотермического в существенно более дорогом сырье и оборудовании, что отражается на конечной цене. Другой нюанс – ограничение по цветам, для коллекторов мы используем только белый Race цвет, для поршней серый.

Керамика, нанесенная запеканием, дешевле в материалах и работе, поставляется в более широком диапазоне цветов, включая черный, титан, синий и другие. Чтобы достичь сходного термобарьера с газотермическим, мы напыляем до 4 слоев, но и 2-3 обычные слоя дают достаточный уровень теплозащитных свойств. Большие по площади изделия, например, длинные атмосферные колллектора или объемные даунпайпы, стоит делать именно запеканием, а также там, где требуется определенный цвет покрытия по дизайнерским или эстетическим предпочтениям. Также если есть необходимость напылить внутреннюю поверхность выпускных каналов или коллекторов, то мы используем технологию запекаемого напыления.

Технология любого напыления включает обязательную предварительную пескоструйную подготовку, чистку и обезжиривание, либо химическое, либо тепловое, последующее нанесение праймера, и затем, керамики.

Газотермическое напыление или ThermoSpray

Газотермический метод основан на подаче керамического шнура либо стержня в сопло при температуре горения около 3000 С. Керамика плавится около 2700 С, и микрочастицы срываются со стержня при скорости ???? и буквально вгрызаются в верхний слой металла, образуя, по сути, интегрированный первый слой праймерной керамики, наносимой на предварительно подготовленную в пескоструе поверхность.

Праймер необходим для лучшей адгезии второго, термобарьерного слоя Оскида Циркония, а также для уменьшения влияния термических расширений.

Нанесенное таким способом покрытие не отваливается и не трескается при самых «лютых» условиях эксплуатации и выдерживает ударные нагрузки.

Напыление запеканием или Oven Cured

Покрываемое изделие предварительно проходит пескоструйную обработку, затем помещается в высокотемпературный шкаф (Oven), где выгорают оставшиеся частицы масла и жидкости, очищается компрессорным воздухом.

Затем наносится напыление, до 4 слоев, между каждым слоем изделие помещается в шкаф, где происходит запекание керамики.

Hardcore RaceSpec

Мы оттестировали уже десятки вариантов покрытия и пришли к выводу, что для достижения максимальной защиты и долговечности в условиях вибраций и температур, лучшее покрытие для турбо коллектора и хаузинга турбины это термоспрей плюс финишный цветной слой запекаемой керамики.

Самые термонагруженные детали мы рекомендуем покрывать именно таким методом, который мы условно назвали MaXimum Hardcore RaceSpec (MHR).

Что до даунпайпов и атмосферных коллекторов, для них вполне сгодится обычная запекаемая керамика, имеющая широкую цветовую палитру и вполне бюджетную стоимость, немаловажную для больших деталей.

Покрытия компонентов двигателя

Керамическое покрытие создавалось для защиты металлических покрытий в высокотемпературных средах. Покрытие практично, отлично зарекомендовало себя в различных высоконагруженных применениях, будь то выпускные системы или компоненты двигателя (поршни, клапана и камеры сгорания).

Покрытие долговечно и устойчиво к термальным шокам до 2100 С.

Керамика создает термальный барьер и уменьшает теплопередачу в двигатель, что уменьшает риски разрушения поршня в пиковых нагрузках, а также позволяет уменьшить тепловой зазор для поршня.